介绍

注塑是批量生产塑料零件的最常用方法。它是快速生产大量相同零件的理想选择。

过去,经常在设计和制造过程中使用3D打印来创建和验证原型,然后将其注塑成型。如今,打印机精度、表面光洁度和材料方面的技术发展,使3D打印机也可以直接制造模具。

本文讨论了使用3D打印制造小批量注塑模具的好处,并就可能的模具配置,可用的3D打印模具材料,以及创建3D打印注塑模具的最佳设计方法提供了建议。

什么是注塑成型?

注射成型是通过在压力下将熔化的材料注入模具中,来制造零件的过程。材料填充到模具的中空腔中,冷却后便固化形成模具的形式。然后打开模具,弹出固体零件,然后重复该过程。使该过程自动化可以产生很高的生产率。注射成型中常用的材料是热塑性聚合物,但是可以成型某些热固性塑料。

与注塑成型相关的高昂的初始安装成本,使得该技术仅在大批量生产时才具有成本效益。并且主要与在设计,工程和制造注塑模具方面的很高要求有关。因此,注塑通常仅用于以低成本生产大量相同零件。涉及几千几万,有时甚至数百万个组件的生产。

小批量注塑通常适用于10至100个零件。传统上,由于与制造模具(注塑模具)相关的非常高的成本,这种小批量生产在财务上不可行。

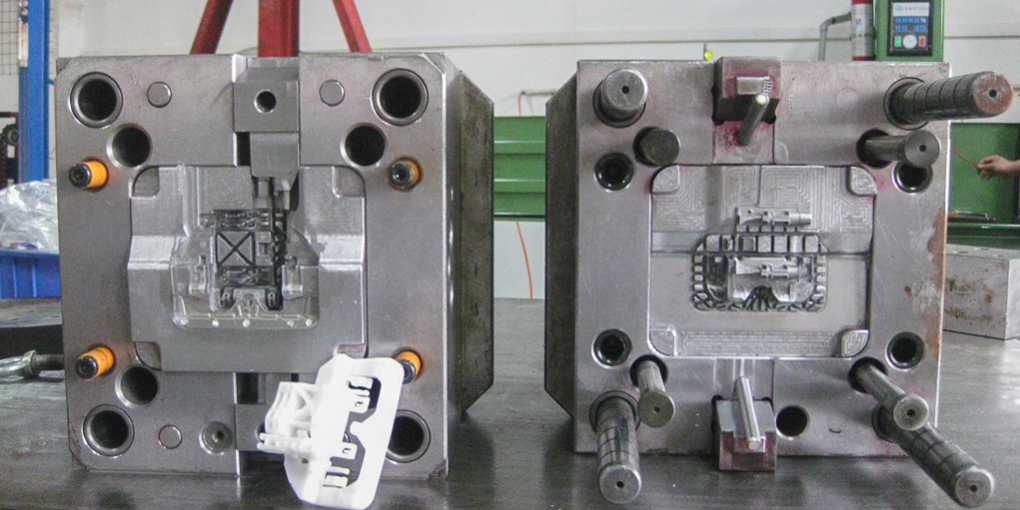

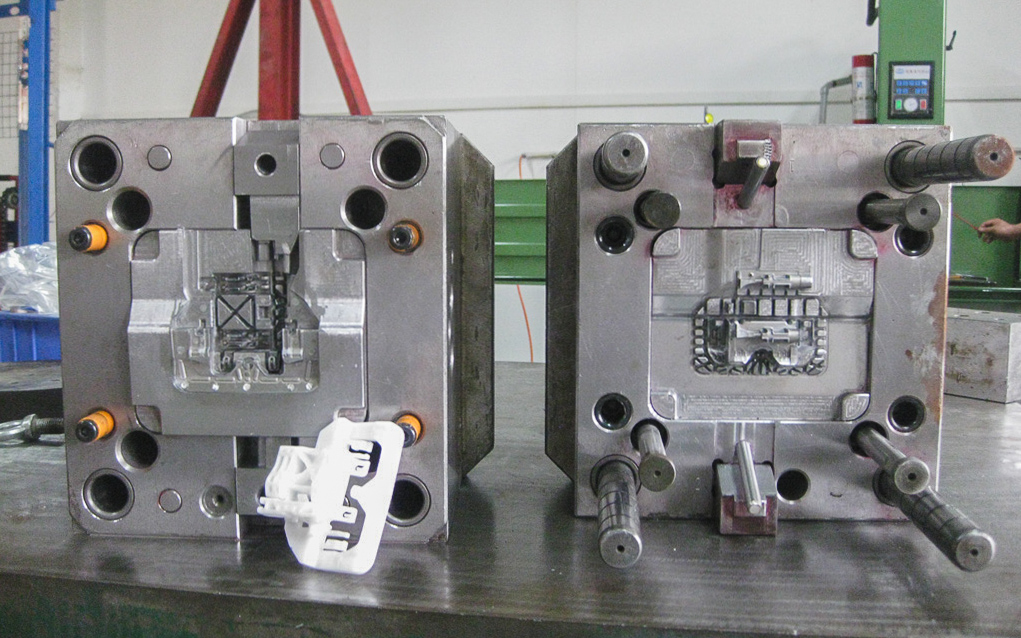

用于生产大量塑料零件的工业注塑模具

为什么要使用3D打印?

重要的是要考虑模具将用于制造大量的零件。从经验上看,模具需要由金属(最常见的是铝或钢)进行CNC加工以达到很高的公差。这些材料为重复注射,打开和关闭模具以及在注塑过程中暴露的高温提供了良好的耐磨性。但是,金属模具在安装制作阶段确实需要初期的大量投资。

对于小批量成型,耐磨性不再是最关键的因素。某些3D打印技术(例如材料喷射和SLA)能够以极高的精度生产具有出色表面光洁度的零件。当将其与现代耐高温3D打印材料结合使用并实现3D打印的设计自由度时,这意味着3D打印模具现已成为制造小批量注塑模具的可行选择。3D打印模具还可以快速验证模具设计,从而降低了投资昂贵的金属模具的财务风险。

3D打印模具最适合:

快速的周转时间(1-2周而不是5-7周)。

产量低(50-100个零件)的应用。

可能发生更改或迭代的模具设计。

相对较小的零件(小于150毫米)。

3D打印模具配置

3D打印的注塑模具以两种标准配置生产:

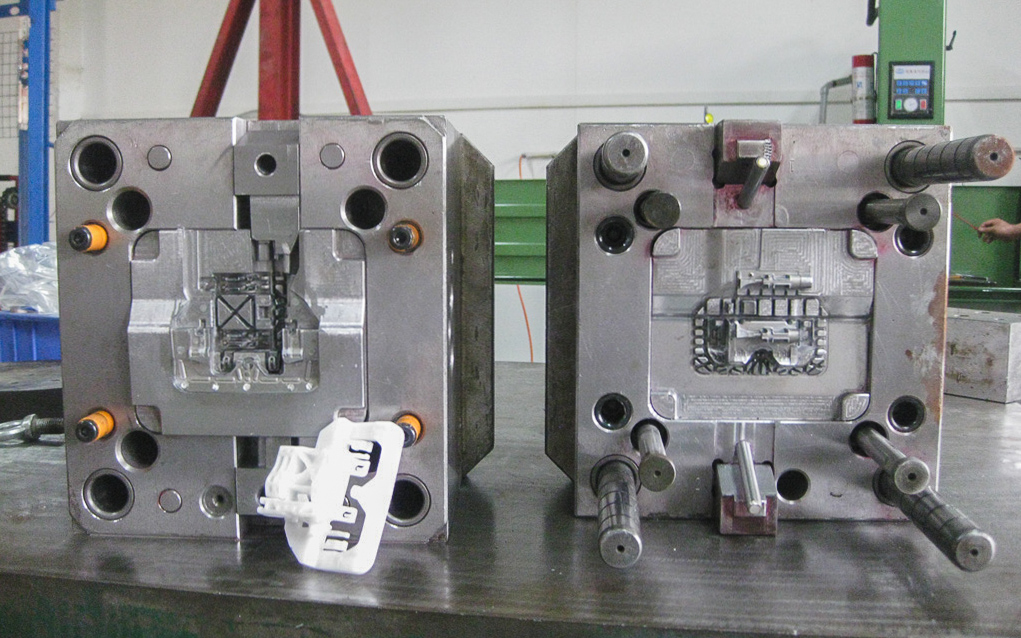

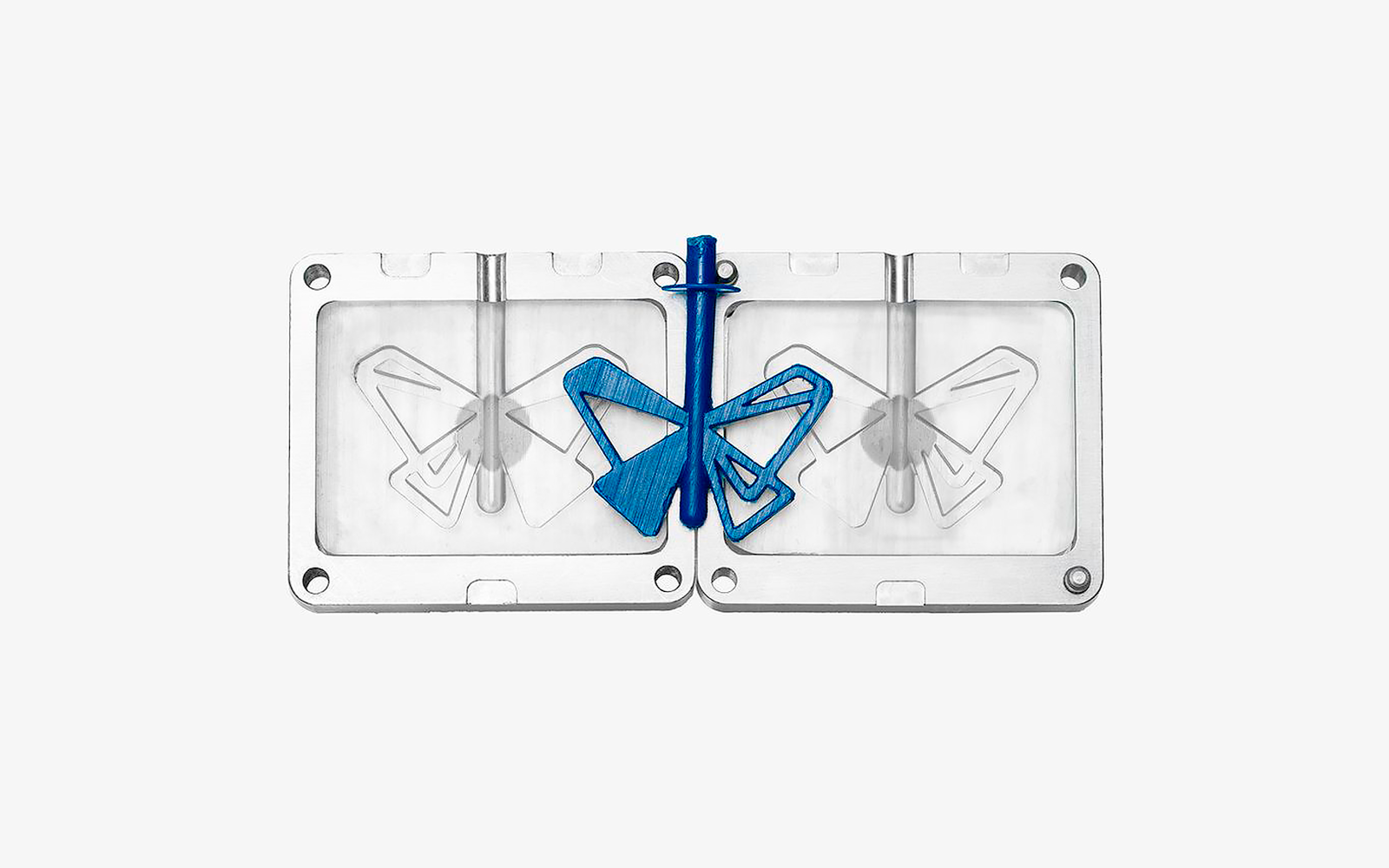

铝制框架中的模具嵌件:这是最常见的3D打印模具配置,通常可生产更精确的零件。模具使用3D打印,然后插入刚性的铝制框架中,以抵抗注塑喷嘴的压力和热量。铝制框架还有助于防止重复使用后模具变形。

独立模具:在这种模具配置中,模具是完全3D打印的,并且不使用刚性铝质支撑框架。这样,可以将复杂的冷却通道集成到模具中,但是使用这种方法制造的模具需要更多的3D打印材料(增加了打印成本和时间),并且在广泛使用后更容易翘曲。

将3D打印的注塑模插入铝制支撑架

如何设计3D打印的注塑模具

用料

3D打印材料如果满足以下条件,则适合创建注塑模具:

· 耐高温性-需要高的热变形温度以承受材料注入过程中施加到模具上的机械和热负荷。注意,在固化过程中温度会迅速下降。

· 高刚度/韧性-反复拆卸零件会导致模具磨损,因此需要高刚度的材料以保持模具精度。

· 高细节-注塑模具的主要要求之一是高尺寸精度和光滑的表面。高精度模具将生产出高精度零件。

满足这些要求最好的3D打印技术是SLA和材料喷射。这些技术可以生产具有高尺寸精度的零件,是打印复杂细节和非常精细特征的理想选择。这些技术中可用的特殊材料,例如Formlabs高温树脂或Stratasys Digital ABS,是模塑和加工应用的理想选择。与这两种材料的注塑成型最相关的性能概述如下所示。

对于工业应用,不适合使用台式机SLA。

模具设计

描述模具特征(例如浇口,流道,通风口等)的特定技术设计不在本文的讨论范围之内。

这是设计3D打印模具时应遵循的一些良好做法的列表:

· 在设计用于SLA印刷的模具时,请确保模具的内表面已定向,因此没有支撑物与它们接触。这将提高其表面质量,因为这些表面上不会出现支撑痕迹,从而最大程度地减少了所需的后期处理。

· 从型腔边缘到模具边缘的浅排气孔(深度为0.05毫米)将有助于在成型过程中排出残留的空气。

· 如果要使用3D打印模具进行20多次运行,请考虑在设计中包括用于嵌入金属棒或管的通道。这些可以帮助加固模具,减少翘曲并缩短冷却时间。

· 在较低的层高度上进行3D打印模具可以帮助生产更光滑的模制零件,因为模具的可见打印线会更少。

· 压花和雕刻细节应与表面偏移至少1毫米。

设计上的具体限制取决于所使用的注塑机。但是博型科技建议在50至80吨的成型机或手动压力机中使用通过材料喷射打印机制造的模具生产最大容积为165 cm 3的零件。

设计注塑件

与常规注塑模具一样,设计人员应考虑:

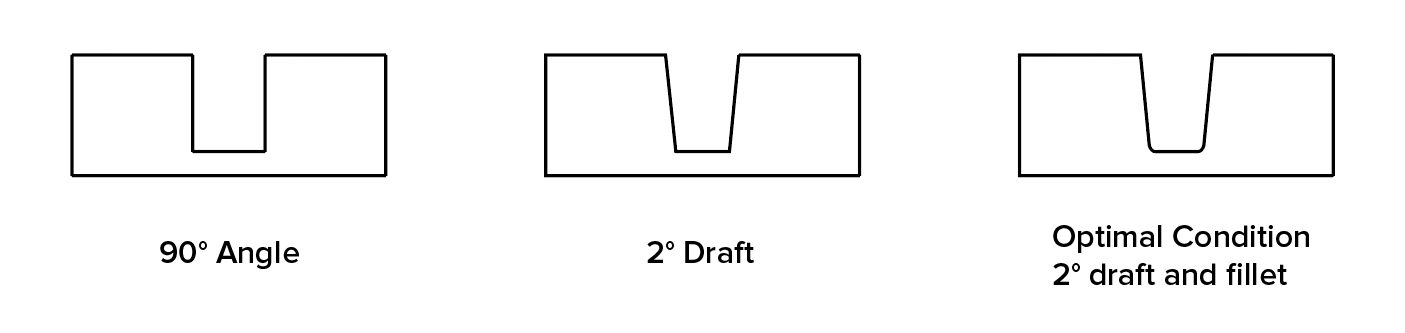

· 添加最小2o度的拔模角,以帮助从模具中取出零件。

· 在整个零件上保持均匀的壁厚。

· 保持所有墙壁和特征尽可能的薄。

· 包括所有边缘和角落的半径。

· 包括薄的肋骨和角撑板以增加零件的强度,而不是增加壁厚。

注塑的拔模斜度设计

减少闪光

溢料是在注射过程中从模具的两半之间出来的材料的名称。当两个半模不能完全配合在一起,不完全齐平和平坦或模具填充过多时,通常会发生这种情况。在模具设计中使用流道,以帮助减少飞边的可能性。

如果设计为铝制框架,请在模板背面增加0.125mm的额外厚度,以考虑压缩力并确保完全密封。增大虎钳中的夹紧力还可以帮助减轻飞边,也可以抛光模具的剖分面以使其表面尽可能平整。

良好的模具设计和平坦的模具表面可减少出现飞边的可能性

释放化合物

与传统模具相比,由于3D打印注塑模具中所用材料的相对易碎性,施加过大的力以从模具中取出零件会导致模具快速劣化。在注射阶段之前,在模腔表面上加入脱模剂可以大大有助于零件的移除。

案例研究:塑料电机配件

本案例研究将比较制造电动机外壳的定制塑料配件。设计要求是:

· 总数为25。

· 需要高度的尺寸精度以确保紧密配合。

· 零件的重量为0.005千克(5克)。

· 该零件必须由ABS制成。

· 零件必须为黑色。

· 零件的总直径为40毫米。

以下是可用的替代制造选项:

工业FDM ABS 3D打印: 工业FDM 3D打印具有很高的重复性,可以生产具有高尺寸精度的零件,并且可以中小批量打印零件。用于工业FDM系统的ABS灯丝的成本通常在每公斤500-700元左右。通过FDM 3D打印生产的任何零件的主要限制是其各向异性的机械性能:零件在一个方向上明显较弱。这意味着设计人员必须掌握零件将要承受的负载以及模型在打印平台中的方向。

使用SLA 3D打印模具注塑ABS零件:高温SLA树脂能够生产出高精度的功能性注塑模具,最适合于小批量生产。SLA树脂的零售价约为每升1000-1500。在此示例中,台式注塑机已用于计算,并且将3D打印模具插入了铝支撑框架中。ABS颗粒用于成型零件,成本约为15-50。

传统的注塑ABS零件:传统的注塑零件具有很高的精度,出色的表面光洁度和很高的可重复性。传统注射成型的主要缺点是高的初始安装成本以及在成型零件的设计中强制执行的设计限制(草图角度,恒定的壁厚等)。ABS颗粒的成本与上述相同。

后续步骤:如何通过注塑生产零件

采用3D打印模具的小批量注塑是否是您应用的最佳解决方案?然后,有两种方法可以使您的项目继续进行:

如果您可以使用注塑机和设计模具的专业知识,则可以选择使用耐热材料进行3D打印。否则,您可以将生产外包给专业的注塑成型制造商。

经验法则

· 3D打印注塑模具是小批量注塑最经济的方式。

· 材料喷射和SLA是最适合3D打印注塑模具的技术。

· 使用较宽的拔模斜度(2o度或更大)和脱模剂,以延长模具的使用寿命。

· 保持零件体积小于165 cm 3

· 每个3D打印模具可以使用大约30-100次(取决于要注塑的材料)。