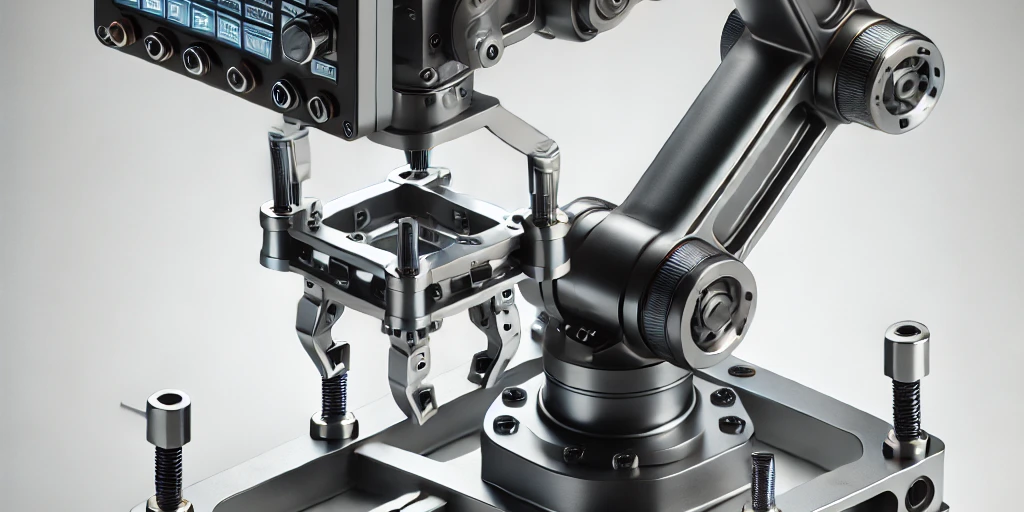

在现代工业生产中,工件的定位与固定是确保加工精度和效率的关键。为了满足个性化、复杂工件的加工需求,定制化零件夹具的需求日益增加。杭州博型科技有限公司利用先进的3D扫描和3D打印技术,为智能化工厂提供高精度、定制化的零件夹具解决方案。

一、3D扫描:精确获取夹具设计数据

1. 为什么需要3D扫描?

零件夹具的形状和功能需要紧密贴合特定的工件,以确保在加工过程中稳定地固定工件。通过3D扫描技术,可以快速、精确地获取工件的三维数据,为夹具设计提供可靠的基础数据。这种方式特别适用于复杂或非规则形状的工件,避免了传统手工测量误差,提升了设计和制造的精准度。

2. 3D扫描过程

在3D扫描阶段,我们使用高精度的激光扫描仪对工件进行全面扫描,捕捉其所有的几何特征、凹凸细节和表面纹理。扫描完成后,获得的点云数据会被导入专业软件进行处理和优化,形成一个精准的三维数字模型。这些数据将作为夹具设计的基础,确保最终制造的夹具能与工件完美匹配。

二、建模与调整:定制化设计与优化

1. 建模及初步设计

根据3D扫描所得的数据,我们使用专业的CAD软件进行建模设计,初步构建夹具的几何形状。这一过程中,我们会考虑夹具在实际生产中的操作方式、固定点位置及受力情况,确保其能够稳定、高效地执行夹持任务。

2. 结构优化与仿真测试

设计完成后,我们将通过仿真软件对夹具的结构强度、刚性和耐用性进行测试和优化。针对不同的工件材料和加工工艺,调整夹具的夹持力、接触面积和表面材质等参数,以确保夹具能在实际使用中达到最佳效果。

三、3D打印:高效制造定制化夹具

1. 材料选择与打印技术

基于优化设计的模型,我们选择合适的3D打印材料进行生产。对于大多数工业应用场景,选用高强度的工程塑料如尼龙或PEEK材料,以确保夹具具备优异的抗磨损和抗腐蚀性能。对于一些高精度、高刚性的需求,则使用金属打印材料如不锈钢或钛合金。

3D打印过程中,杭州博型科技有限公司采用SLA(立体光固化)、SLS(选择性激光烧结)或DMLS(直接金属激光烧结)等技术,确保每一个打印层都能够精确成型,实现复杂几何形状的快速制造。

2. 后处理与检测

打印完成后,夹具会经过一系列后处理工序,包括去除支撑结构、表面平滑处理及抗氧化涂层等,以提升其外观和使用寿命。随后,夹具将进行严格的尺寸检测和功能测试,确保符合客户的设计和使用要求。

四、总结

通过3D扫描、建模优化和3D打印技术,杭州博型科技有限公司能够为客户提供个性化的定制夹具解决方案。我们的服务不仅能够满足各种复杂工件的夹持需求,还能够帮助客户减少生产周期和成本,提升生产线的柔性和效率。

扫码体验“定制梦工厂”

为了方便客户更好地了解和体验我们的服务,杭州博型科技有限公司推出了微信小程序“定制梦工厂”。在这里,您不仅可以轻松订购各类定制化工业产品,还可以通过分销商品获得佣金及积分,积分可用于兑换手机、黄金等礼品,机会多多,等您来参与!

扫码下方二维码,马上体验“定制梦工厂”微信小程序,开启定制之旅!

赶紧行动,让您的生产效率更高效,让您的工作更智能化!