在汽车冲压模具制造过程中,普遍存在着模具铸件整体制造精度低、数控加工自动化程度低、模具钳工手工研修量大、模具调试周期长、冲压产品零部件合格率低,对手工调整缺乏数据积累等难点,这也造成了国内汽车模具制造企业与德国、日本等国际一流汽车模具制造企业还有不小的差距。

为了解决以上难点,国内某大型模具制造厂正寻求一种快速的大量数据采集测量方法,对汽车冲压模具的制造过程进行数字化质量管控,有针对性地对模具产品的校正,具备模具设计、制造、调试、数据分析并优化设计的闭环管控能力。

大型冲压模具测量难点

以往模具的加工余量检测,主要是使用三坐标划线机,有以下不足之处:

编程人员事先以提供加工型面的理论数值

检测人员只能根据对应位置去检测,对照数据去判定余量大小

铸件毛坯尺寸偏差,难于判断是由于泡沫实型还是铸造过程存在问题造成的

无法从整体型面去做偏差分析,检测结果也无法存档

如果采用三维扫描仪,对毛坯模具表面进行点云数据的获取,可以全方位的得到模具的立体模型,精度高,数据完整。但由于三维扫描技术精度高,工程数据量太大,对大型工件扫描存在一定难度,效率较低,在实际的大型模具件加工生产中并不是最佳应用方案。

摄影测量解决方案

根据客户需求,新拓三维技术工程师采用关键点获取技术,针对于加工面进行余量测试,简单快捷的实现毛坯铸件模具的检测。

AutoLocator全局自动定位系统在大型铸件检测上的应用优势:

a、准确测量铸件的加工偏差,取消了数控机床试刀的过程,解决了铸件毛坯在上数控机床前的偏差分析,避免了由于工件干涉面、铸造形成凸台等问题导致撞刀事故的发生。

b、通过获取的测量数据,满足数控加工的精度要求,使数控编程人员合理地编制出数控加工程序,提高数控机床有效的操作时间,降低了成本消耗。

c、通过对铸件毛坯数据采集和整理,在保证铸件加工精度稳定的情况下,可降低铸件毛坯的偏差数值,节约模具成本。

本次实验采用AutoLocator全局自动定位系统,采用高清摄影拍照的方式,采集出铸件全部加工面3D离散点数据,通过数模比对,直接反映出加工余量,效率高,结果准确。

本次测量的模具铸件长约2m,高约0.5m,带有内腔,凸台等复杂结构,杭州博型科技技术工程师根据铸件大小以及测量需求,围绕着被测铸件多角度,多层次的拍摄。

数据分析

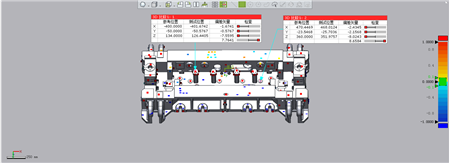

在AutoLocator分析软件中将采集的数据全部导出,放入到GeomagicCX软件中,再导入其理论模型;

利用软件进行初始对齐和最佳拟合对齐,实现基本找正,然后进行基准对齐。由于模型为加工后的理论模型,被测件为毛坯铸件,所以需要以非加工面作为基准,将非加工面的测点与模型拉齐实现基准对齐,分析得到加工面的尺寸偏差。

采用AutoLocator全局自动定位技术解决方案,助力该模具制造厂商高效检测汽车主机铸件毛坯,能够及时发现铸件尺寸公差,有效地指导数控编程方式,降低数控自动加工过程发生干涉碰撞、损坏刀具的现象,同时可以精确地确定数控加工基准,减少占用数控设备校正时间,提升加工效率和加工安全性。

如果您对AutoLocator全局自动定位系统感兴趣,欢迎来电联系我们。