在模具制造中,与使用铣床钻孔或车削方式制作的传统水路相比,3D打印技术制造的随形水路冷却系统能给制造商带来更优异的产品,更快的生产效率,更高的企业效益。而在这个讲究效率与质量的时代,二者缺一不可,看似矛盾,现在却实现统一,因此,3D打印随形水路或是模具制造企业突破困局的“关键先生”。

质量与效率是模具制造的基本要求。面对国民生活水平的日益提高,消费者对于产品外形结构与时效性的要求逐渐严苛。因此,模具制造企业如何平衡质量与效率这一矛盾关系,是当下热议课题。

传统模具制造的瓶颈

冷却水路是指在模架、模仁中利用机械加工出来的贯穿性的孔,通过某种介质(如水、油)不停的在里面循环,达到控制模具的温度,以便更好的控制塑料产品在模具中的冷却及收缩,从而控制产品尺寸及表面要求。

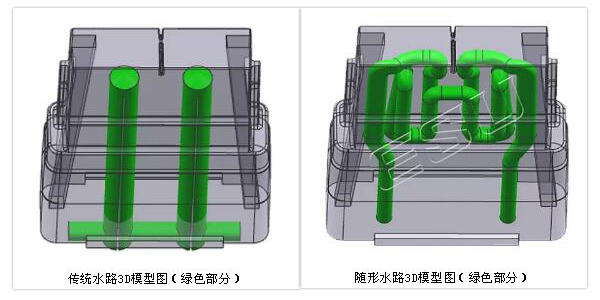

传统的模具内,冷却水路只能通过铣床钻孔的方式加工产生内部水路网络,并通过内置止水栓和外置堵头的方式来调整水路流向。这样就导致水路布置有很大的局限性,水路只能为圆柱形直孔,无法百转环绕于模具内腔之中。当遇见形状复杂的模具产品时,传统水路无法完全贴近注塑件表面,冷却效率低且冷却不均匀,导致注塑周期长、产品变形量大。

此外传统的模具制造需要经过图纸设计、工艺审查、可行性分析、工艺设计、编程、精加工等流程,步骤繁琐,花费时间较长,且涉及较多的人工参与及工具使用。

随着3D打印技术的发展,特别是金属3D打印(SLM,选择性激光烧结)技术发展至今已经相当成熟,SLM技术现在已广泛应用于航空航天、医疗制造业中。在航空航天领域,GE用验证机对35%的3D打印零部件进行了验证,国产大飞机C919对3D打印件进行了大规模使用。

模具行业也因为3D打印技术的发展和应用,迎来了第二次生命。这一切要归功于3D打印技术在模具行业的应用重新定义了冷却水路,而在在模具制造中,如果没有优异的冷却水路系统,一切将无从谈起!

突破传统模具制造的“关键先生”

工程师们认为,通过这种逐层累加的3D打印技术,可以制造出一种无所不能的冷却水路——随形水路,它可根据产品轮廓的变化而变化,到达模腔任何地方,模具内部将无任何冷却盲点。(如下图)

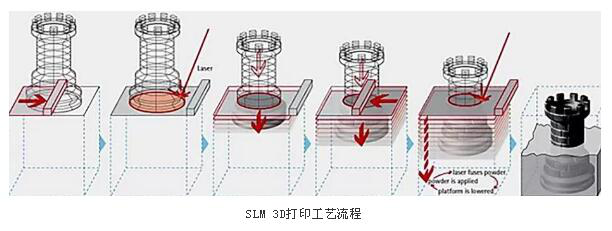

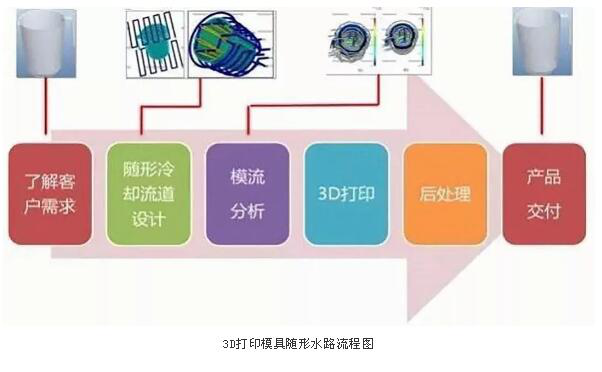

而随形水路目前主要利用选区激光熔化(SLM)3D打印技术与扩散焊技术来进行加工,由于SLM 3D打印技术可做出更为复杂与圆滑的水路形状,且成本更低,因此SLM 3D打印技术在随形水路上应用更为广泛。

而相较于传统水路制作来说,SLM 3D打印工艺流程就简单的多,它分为三个部分:

1、3D文档-转换导出STL数据-STL数据切层(设计阶段)

2、选区激光熔化金属粉末组层堆积打印(制造阶段)

3、打印完成后取出工件-后处理-交货(交付阶段)

制作工艺流程看似简单却十分实用,金属3D打印技术在模具冷却水路制造中中突破了传统交叉钻孔方式对冷却水路设计的限制。使用金属3D打印技术,模具设计企业可以设计出更靠近模具冷却表面的随形水路,它们具有平滑的角落,完美贴近模具型腔,实现更佳模温状态,获取更快的流量和更高的冷却效率。

其次随形水路突出优势在于:设计的无限性、较少的人工参与、优异的成型质量以及工期的极大缩短,仅需要模具的三维模型输入打印机即可自行加工,从而提高了生产效率;可适应0.8~1.5Mpa甚至更高高压的模温机,提升了最终产品的质量,使产品的单位成本降低。此外,传统模具需要使用机械加工进行除锈,3D打印模具可以通过超声电解的方式进行维护

随形水路的各项优势数据:

1、根据注塑件形状复杂程度,可降低冷却时间20%至50%;

2、根据注塑件形状,可减少变形量15%至90%;

3、模具成本略有增加,但综合注塑产能、良品率等因素,最终效益大幅提高;

4、随形水路应用范围广,可用于多数注塑件的冷却优化;

5、模具维护方式简易可行。

“关键先生”的难点

随形水路冷却系统具备诸多的优点,但在设计水路方案的过程中却仍会遇到许多难点,为了解决这些难点,吸取增材制造领域各专家的经验,总结出以下基础规则,向业界分享并期待补充:

1. 水路的直径通过铣床钻孔或车床车削等方式制造的传统冷却水路常用直径为4.0-12.0mm。这种冷却水路,如果直径过大,为了避开模具部件,会导致水路难以接近模具表面,但如果直径过小,水路加工时又可能会发生钻头偏移。虽然,增材制造技术规避了钻孔方式的一些局限性,但是在设计水路时,仍需将直径设定在经过实践验证的常用尺寸范围内,从而降低这种技术的不确定性。

2.恒定体积定律传统水路制造时,其横截面积是不变的。尽管通过3D打印技术可以制造出一条拥有多种不同形状的水路,但是,在设计3D打印随形冷却水路时,应保持水路的横截面积不变,从而保证恒定体积的冷却液体通过水路。

3.与模具表面的距离冷却水路与模具表面的距离并没有一个明确的数值,对于随形水路来说,影响水路与模具表面距离的关键因素在于零件的几何形状。设计与模具表面距离时,只需要遵循一个原则即:随形水路与模具表面始终保持相同的距离,从而达到均匀冷却效果。

4.冷却水路的长度在使用钻孔方式加工冷却水路时,如果钻孔时产生的碎屑未被排空,则可能发生钻头漂移或损坏。在这种情况下,人们会选择将冷却水路设计得尽量短一些。3D打印技术制造随形冷却水路,不存在刀具损坏等问题,但是,在设计时仍不建议将水路设计得过长。原则是直径最大化,流长最小化,以保证水路的冷却效率。

5.截面积的另一个规则由于多条短的冷却水路能够更加均匀地进行冷却,所以,有的随形冷却水路是按照毛细管的思路来设计的,即:一条大的冷却水路被分为多条小而短的水路,然后再汇入一条大的水路。在这种情况下,多条小水路的横截面积总和应等于大水路入口和出口的横截面积,从而确保水的均匀流动,进一步降低翘曲的风险。

6.旋转结构模具冷却水路中的水量是影响模具冷却时间的因素,水量越大冷却循环时间越短。另一个影响因素是水湍流。虽然3D打印随形冷却水路的内表面由于没有经过抛光,所以会产生一些湍流,但是如果在设计时增加旋转结构,则可以产生更多的湍流。

以上这些设计规则,并不是成功3D打印随形冷却水路所需要关注的全部规则,这些经验只是有效设计3D打印随形冷却水路的基础。

如果您也有随形冷却水路模具制造需要,可以考虑用3D打印技术来缩短工期提升冷却效率,杭州博型3D打印创意设计提供一站式打印设计建模服务,欢迎来电咨询,联系电话:13018908486。