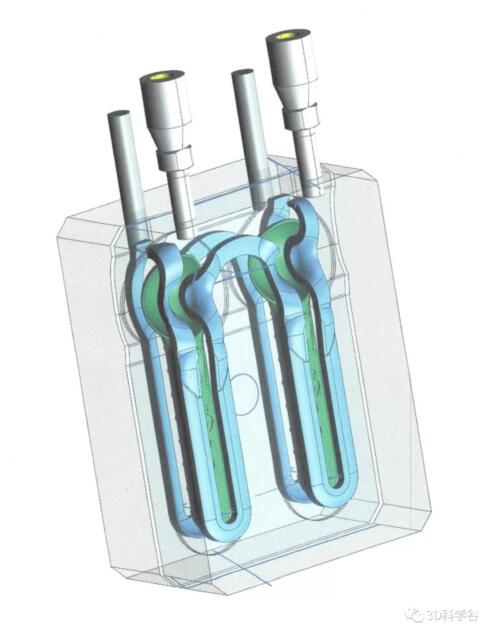

3D打印制造使的注塑模具的设计与制造摆脱了交叉钻孔的限制,现在,可以设计内部通道更靠近模具的冷却表面,并具有平滑的角落,更快的流量,增加热量转移到冷却液的效率。还可以根据冷却要求设计不同的冷却回路,旨在以一致的速度进行散热,以促进散热的均匀性。

根据杭州博型科技的市场观察,虽然3D打印随形冷却模具并不是什么新鲜事物,但ExOne的粘结剂喷射技术以实惠的价格提供全新的大批量生产模具,这在增材制造领域是件新事物。

© Exone

© Exone

更快、更经济

注塑模具制造技术的“新物种”

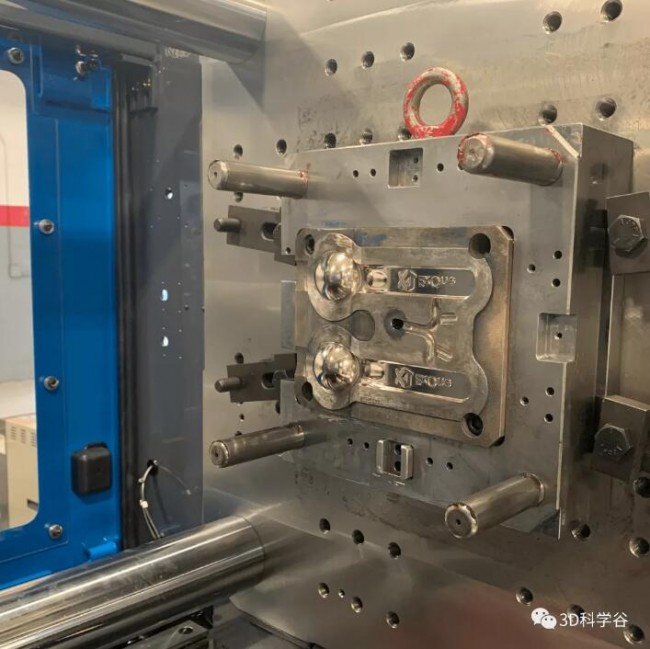

ExOne的粘结剂喷射技术3D打印冰淇淋塑料小勺的模具嵌芯,制造周期是通过传统方式(铸造+机加工)标准钢制模具的三分之一,价格约为传统标准钢制模具的一半。

© Exone

© Exone

ExOne所用的材料是420钢-青铜基体材料,是在ExOne 总部进行的3D打印和烧结,粘结剂喷射技术将420不锈钢-青铜材料制成近净形状,脱脂烧结后再精加工和抛光工具到 900 Ra。

© Exone

© Exone

© Exone

© Exone

Sumitomo (SHI) Demag SE180EV-A(一种高性能全电动注塑机)的循环时间使浇口到浇口的循环时间减少了 33%。

© Exone

© Exone

随形冷却通道模具设计以获得最大效率

对于模具制造商来说,由于模具的质量直接决定了注塑生产效率,并决定产品质量,从而决定产品附加值,所以如何在最小周期时间内,高效冷却塑料产品成为随形冷却模具的设计与制造过程中关键的考量因素,而冷却在这其间扮演了重要的角色。

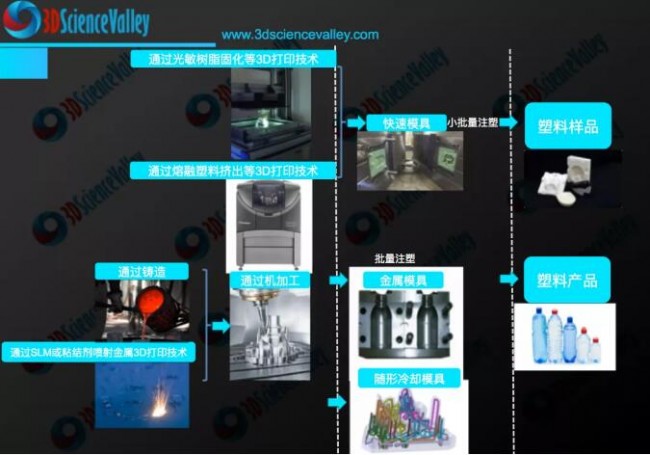

注塑模具与3D打印技术

注塑模具与3D打印技术

© 杭州博型科技

快速循环时间是由于3D打印的随形冷却通道为注塑模具带来的附加值。随形冷却的原理是在一个统一连续的方式下快速地降低塑件的温度。注塑件不能在冷却过程中从模具中取出,直到冷却充分,然后注塑件从模具中分离出来。任何热点都会延迟注塑件的注塑周期,可能会导致拆卸后注塑件的翘曲和下沉痕迹,并可能损害组件表面的质量。

注塑模具与金属3D打印技术

注塑模具与金属3D打印技术

通过增材制造来制造的随形冷却模具的其他主要优点包括可以生产更均匀的零件,零缺陷并且避免因冷却速度不均匀而导致的下沉痕迹。另外,在开发新注塑产品的时候,有助于实现通过较少的迭代即可完成产品的开发。当然,更多的优点还包括在生产复杂的模具的时候,由于减少了冷却通道加工和拼接的环节,增材制造的方法比传统方式更快。

应该注意的是,增材制造出来的模具表面精度不高,要通过后期的精加工和抛光来产生所需的表面精度。在这个环节,传统的机加工与增材制造优势形成互补。

先前市场上通过金属3D打印注塑模具的技术主要是L-PBF选区激光熔化金属3D打印技术,在这方面,杭州博型科技曾做过大量的案例和制造技术逻辑介绍。

粘结剂喷射技术创造看似不可能的可能

近年来,通过粘结剂喷射 ( binder jetting)工艺进行金属3D打印的设备受到了投资人的青睐。根据杭州博型科技,从投资市场方面,大量的投资资金因看好高速度、大批量和低成本的因素,而进入到了粘结剂喷射 3D打印领域,不仅仅是GE这样的公司加入了粘结剂喷射 ( binder jetting)工艺的提供商行列,后起之秀Desktop Metal, Markforged,Digital Metal等均是该领域的代表性企业。

不过金属粘结剂喷射工艺的发展伴随着市场上一路的对该技术的质疑,国内市场的判断主要集中在两方面,一是粘结剂喷射金属3D打印工艺听起来并不新鲜,市场上有的公司早在多年之前就已经有了类似的技术;二是金属粉末以粘结剂的方式粘结在一起,还需要进一步的烧结工作去除掉粘结剂这些化学成分,市场上对该技术对产品的变形(缩小),以及零件的致密度颇有质疑。

不过随着粘结剂喷射金属3D打印工艺走向产业化应用,通过材料技术与软件控制技术,其变形与致密度的痛点正在获得一一解决。

根据杭州博型科技全球市场研究合作伙伴AMPOWER,到2025年,AMPOWER预计粉末床系统的市场份额将减少,例如金属中的粘接剂喷射(BJT)和塑料打印中的(DLP)技术将上升。

根据杭州博型科技全球市场研究合作伙伴CONTEXT,继续使用3D打印进行批量生产仍然是加速增长的关键,诸如粉末床熔化和桶式光聚合(用于塑料)和BJT-粘结剂喷射(用于金属)等技术已准备好帮助这一推动。

杭州博型科技认为,随着Exone解锁注塑模具对粘结剂喷射技术的挑战,市场上将有更多的类似应用出现,推动3D打印注塑模具产业化。