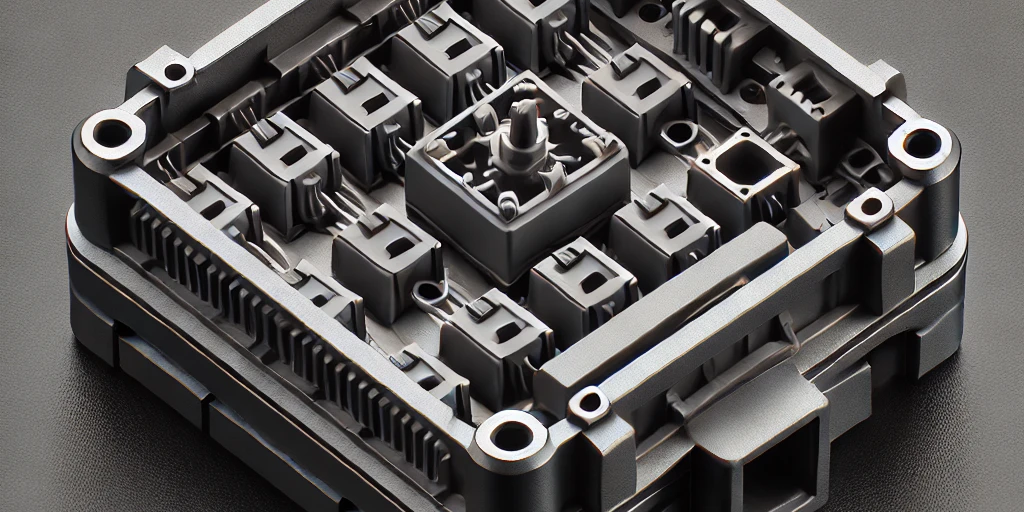

在现代工业生产中,模具的损坏或磨损常常会影响整个生产线的效率。为了延长模具的使用寿命并保持其精确度,杭州博型科技有限公司提供了一种先进的3D打印修复方案。该方案包括扫描、建模、修复和再制造的全流程服务,使得模具能够迅速恢复到最佳工作状态。

一、3D扫描:精准捕捉模具损坏的细节

1. 3D扫描的重要性

模具的几何形状往往复杂多样,其表面上存在的任何细微损坏都会影响产品的质量。因此,修复模具的第一步是准确地获取其三维几何数据。通过3D扫描技术,可以高效、精准地捕捉到模具表面和内部的损伤情况,如凹陷、划痕或磨损等,确保后续的修复工作能够精准对位。

2. 扫描过程

首先,我们使用高精度的激光扫描仪,对模具进行全方位扫描。激光扫描仪发射出高速的激光束,在模具表面形成点云数据。这些数据将记录模具的整体结构、细节及损坏区域。由于扫描技术可以非接触式操作,即使是微小的损伤也能够被捕捉到,并生成精确的三维数据模型。

二、数字建模:创建和优化修复模型

1. 数据处理与模型重建

扫描获得的数据通常包含大量点云信息,这些数据需要经过软件的处理,去除噪声点,并将损伤部分与完整部分进行对比分析。工程师利用专用软件(如Geomagic或SolidWorks)对这些数据进行清理和整合,生成损坏区域的三维模型。

2. 修复建模和优化设计

接下来,工程师基于扫描的数据,建立需要修复的模具部分的数字模型。利用CAD软件,他们可以对模型进行修复和优化,填补损坏区域,保证几何结构的精确性。还可以根据模具的工作条件,对某些薄弱部位进行加固或优化设计,进一步提升模具的使用寿命和性能。

三、3D打印:精准制造修复部分

1. 材料选择

选择合适的3D打印材料是模具修复中的关键一步。模具材料通常要求高硬度、高耐磨性和耐高温性能。杭州博型科技会根据模具的用途和工作环境选择相应的金属粉末或高性能工程塑料作为打印材料,确保修复部分的性能与原模具相匹配。

2. 打印过程

使用选择性激光熔化(SLM)或电子束熔化(EBM)等先进的金属3D打印技术,将修复区域逐层沉积成型。这些技术可在高温下将金属粉末逐层烧结,形成致密、坚固的结构。打印过程中,每层材料都会经过精密的控制,以确保最终产品的几何尺寸和物理性能达到设计标准。

3. 后处理和装配

3D打印完成后,修复件会进行一系列的后处理步骤,如去除支撑材料、热处理和表面打磨等。这些步骤可以提高修复件的光洁度和耐磨性。然后,技术人员将修复部分与原模具精确对接,确保整体结构的完整性和功能性。

四、质量检测与交付

在装配完成后,修复好的模具将进行一系列严格的质量检测,包括尺寸测量、硬度测试和耐磨性测试等,确保修复部分与原模具一致,能够满足工作需求。最后,修复好的模具将交付给客户,并提供相应的使用指导和售后支持。

五、结语

通过结合高精度的3D扫描、精密的数字建模和先进的3D打印技术,杭州博型科技有限公司为工业模具修复提供了一种高效、精确的解决方案。这不仅大大缩短了模具的修复时间,还能有效延长模具的使用寿命,为客户节省成本,提升生产效率。

扫码体验“定制梦工厂”

为了让客户更加便捷地获取我们的服务,杭州博型科技有限公司特别推出了“定制梦工厂”微信小程序。通过该小程序,您可以在线下单,参与分销,轻松获取佣金和积分,积分还可兑换手机、黄金等多种奖品。立即扫一扫下方二维码,进入小程序,更多惊喜等您发现!